Betony

magnezowe

Betony magnezowe, w tym innowacyjna mieszanka ‘Kamienit’ nie wymagają do produkcji minimalne ilości wody w porównaniu do tradycyjnego betonu portlandzkiego. ‘Kamienit’ może być barwiony w masie, nie ulega skurczowi, pozwala uzyskać w procesie odlewu bardzo gładkie powierzchnie, stanowi niezwykle wydajną izolacje termiczną i ogniochronną. Elementy wykonane z ‘Kamienitu’ pozwalają się malować i tynkować ogólnie dostępnymi produktami.

W ramach projektu przeprowadzono prace w zakresie: Optymalizacja składu mieszanki „Kamienit”. Badania skupiały się na doborze takiego wypełniacza mineralnego, jak i z tworzyw sztucznych, by przy użyciu dodatków i katalizatorów wytworzyć optymalną różnice potencjałów w elektrostatyce na poziomie cząstek zapewniając chemiczne ich związanie w spoiwie. Doświadczalny dobór wypełniaczy i dodatków zwiększających wodoodporność poparty badaniem reologii mieszanki pozwolił na dobór składu mieszanki uwzględniając dojrzałą wagę prefabrykatów nie większą niż 800kg/m3. Wypełniacze, które w szczególności podlegały analizie wiązania ze spoiwem w grupie mineralnej to krzemiany amorficzne, celuloza; a w grupie tworzywowej to polimery termoplastyczne jak i duroplasty oraz polipropylen stały jak i spieniony. Drugim elementem kształtowania wiązań była aktywacja powierzchni wypełniaczy, szczególnie z tworzyw sztucznych, by wywołać ich możliwie najlepszą integrację ze spoiwem. Dobrano parametry lejności i konsystencję doświadczalnie przez wstępne próby wylewania i wibrowania każdej z mas wynikowych. Kolejnym elementem kształtowania składu elementów wykonywanych z mieszanki „Kamienit” było stosowanie zbrojenia liniowego i rozproszonego (na bazie polimerów i włókien mineralnych) uwzględniając założenia poparte wstępnymi próbami na wytrzymałość dojrzałej masy prefabrykatów na zginanie co najmniej 2MPa płytki o grubości 12mm. Jeden z bardzo czasochłonnych procesów stanowił doświadczalne ustalenie i dobór substancji czynnych zapobiegających deformacji masy podczas krzepnięcia. Eliminacja możliwych deformacji była jednym z kluczowych zagadnień przy wdrażaniu określonego składu do procesu formowania.

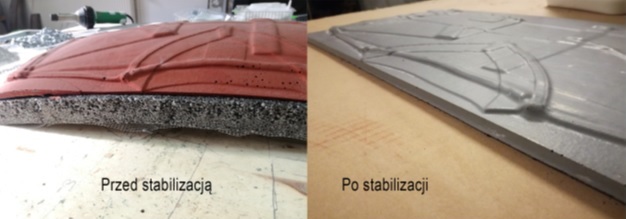

Ilustracja 1 Stabilizacja -Próby aplikacji masy „Kamienit”.

Próby aplikacji masy „Kamienit”. Wypełnione formy po wibrowaniu poddawane są procesowi formowania i odgazowania mieszanki. W przypadku kiedy forma wytwarzanych elementów architektonicznych wymaga użycia materiału o niskiej lejności i pozostawieniu w mieszance porów odwzorowujących „wżery” czy powierzchnię o zadanej porowatości na stanowisku wibrowanie określa się wg czasu odpowiedniego odgazowania form. Końcowym etapem badania nowej mieszanki do wyrobu elementów architektonicznych jest ustalenie czasu całkowitego dojrzewania mieszanki i reakcji spoiwa z dodatkami. Po złożeniu wylanych elementów w formach na polu odkładczym, codziennie określa się parametry wylanych elementów (czasy dojrzewania i schnięcia, ewentualne deformacje w określonej fazie dojrzewania, poziom wytrącania powłok solnych na powierzchni próbek, potrzebę wyjęcia elementów z form w określonym czasie przed upłynięciem czasu kompletnego dojrzenia (wyschnięcia) mieszanki. Określenie deformacji i wytrącania powłok solnych decyduje o modyfikacji samej mieszanki we wczesnej fazie jej zestawiania, jak również jest ważnym elementem przy doborze impregnatów i finalnych powłok zewnętrznych gotowych elementów.